Übersicht - Kurznavigation

Wir danken der Consenses GmbH für die Hintergrundinformationen zu diesem abgeschlossenen Projekt. Durch die Extraktion dieses Projektes zur Ausschussreduktion lernen Sie in diesem Artikel die fünf wichtigsten Etappen zum Aufbau einer eigenen IoT-Plattform in der Fertigung kennen. Das Projektbeispiel (Projektanforderung siehe Etappe 2) kommt aus der Produktion eines Platzhirschs für Weißware und zeigt u.a. mit acht konkreten Umsetzungstipps auf, welchen technologischen Mehrwert die Integration von IoT tatsächlich liefern kann.

Leserservice: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir mit dieser PDF „IoT Plattform Projektbeispiel in der Fertigung“ eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Ziele für den Aufbau einer eigenen IoT-Plattform

Über mehrere Jahre hinweg stehen unterschiedliche Methoden zur Produktionsoptimierung auf der Agenda, um die Kennzahl der Gesamtanlageneffizienz OEE (Overall Equipment Efficiency) stetig zu verbessern. Gerade bei den Marktführern trifft man oft auf sehr gut durchorganisierte Abläufe im Sinne der Lean Production. Der Aufwand, um einen wirtschaftlich interessanten Effizienzvorteil zu erzielen, beispielsweise durch den Zeiteinsatz für Analyse und Beratung, übersteigt oft den erzielten Nutzen einer Verbesserung, sodass bei gut durchorganisierten Produktionsprozessen arbeitsablauf-technisch wenig Luft nach oben ist.

Wer an die Baustelle „Digitalisierung in der Fertigung“ auch schon seinen Haken setzen konnte, dem bleibt oft nur noch die Integration von technologischen Bausteinen, wie auch IoT, um technologische Verbesserungspotenziale zu erkennen, die ein Mensch mit bloßem Auge und trotz straff organisierten Prozessen nicht sehen kann.

Skeptische Leser/innen könnten sich nun die Frage stellen: „Und was hat die beschriebene Zielsetzung mit IoT zu tun?“

Die Antwort auf die Frage soll ein erster Impuls dieses Artikels sein. Vorab möchten wir erwähnen, dass der Mehrwert dieses Projektes, auch mit einem lokalen Denkhorizont, ohne das Internet der Dinge hätte erzielt werden können, indem man bei Projektbeginn einfach nur die eigene Fertigung ins Visier genommen hätte.

Tipp 1: Wir empfehlen bei der Architektur einer eigenen Plattform, für alle infrage kommenden Daten aus dem Produktionsumfeld, mehrere Schritte vorauszudenken, um sich eine fundierte Basis zur stetigen technologischen Produktionsoptimierung aufzubauen.

Sowohl bei spontan oder sporadisch auftretenden Fehlern als auch bei einer zu hohen Ausschussquote ist die Zuarbeit von technologischen Impulsen (z.B. mittels Machine Learning, KI oder intelligenten Daten) notwendig, um auf hohen und spitzen Level Optimierungspotenziale transparent zu machen, die teilweise ein Mensch ohne technologische Hilfestellungen nicht erahnen könnte.

Ein weiterer Impuls für die Definition Ihrer Ziele ist das Einbeziehen der aktuellen Trends und Herausforderungen für Produktionsunternehmen, um eine nachhaltige Plattform aufzubauen.

Tipp 2: Diese aktuellen Trends sollten Sie bei der Architektur Ihrer eigenen IoT-Plattform im Auge behalten:

-Neue Geschäftsmodelle entwickeln

-Das Marktinteresse für Condition Monitoring

-Nutzung vorhandener Maschinen mittels Retrofit

-Digitale Protokollierung der Maschinenaufstellung

-Digitale Unterstützung der Fernwartung von Maschinen

-Predictive Maintenance

IoT-Projekt-Etappe 1: Datenqualität, Datenquellen, Datenvernetzung

Kaum war der Fachbegriff „Digitaler Zwilling“ geboren, fand sich dieser in vielen Marketingunterlagen und Vortragstiteln der Fachveranstaltungen wieder. Die erfahrenen Data Science Experten erkannten jedoch sehr früh, dass auf die Datenanalyse bezogen, ein „Digital Shadow“ weitaus effizienter sein kann als ein Digital Twin. Damit ist gemeint, dass nicht alleine die Quantität der Daten zu einem Erkenntnisgewinn führt, sondern die Datenqualität, getreu dem Motto: weniger ist mehr!

Leserservice: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir mit dieser PDF „IoT Plattform Projektbeispiel in der Fertigung“ eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Daten gibt es i. d. R. wie Sand am Meer, wenn man sich auf die Suche macht. Die Frage stellt sich hierbei nach der intelligenten Datenvernetzung und der damit verbundenen Aussage- und Analysekraft. Nachfolgend nur ein kleiner Auszug vorhandener Datenquellen:

Daten gibt es i. d. R. wie Sand am Meer, wenn man sich auf die Suche macht. Die Frage stellt sich hierbei nach der intelligenten Datenvernetzung und der damit verbundenen Aussage- und Analysekraft. Nachfolgend nur ein kleiner Auszug vorhandener Datenquellen:

- Steuerungsdaten

- Sensorwerte bzw. Messdaten

- ERP-Daten

- MES-Daten

- BDE-Daten

- MDE-Daten

- QS-Daten

- Instandhaltungsdaten

- etc.

Aufgepasst: Die reine Datenvernetzung ist selten des Rätsels Lösung. In unserem Projektbeispiel mussten die entscheidenden Daten erst noch gewonnen werden!

IoT-Projekt-Etappe 2: Deep Data mittels Datenverdichtung

Die Qualität der Zielformulierung bestimmt die Projekteffizienz und die Qualität der Daten.

Tipp 3: Sofern es in Ihren Produktionsprozessen oder Qualitätsrückmeldungen konkrete Frage- und Zielsetzungen gibt, bietet es sich an, diese zum Aufbau Ihrer eigenen Plattform zu nutzen, anstatt mit theoretischen Annahmen oder Beispielen eine IoT-Plattform aufzubauen.

In unserem Projektbeispiel stand die Beurteilung der Belastung und des Zustands einer automatisierten Produktionspresse, zur Fertigung von Komponenten in der Haushaltsgerätefertigung, im Fokus.

Das originäre Ziel war die Fragestellung, ob Maschinenbelastungen bei maximierter Produktivität auf das notwendige Minimum reduziert werden können.

Die Betrachtung der verfügbaren Daten zeigte, dass die Daten aus den Steuerungen zur sicheren Beurteilung der Belastungen nicht ausreichend waren. Die Messorte, Sensortypen und Abtastraten schlossen es aus, Kräfte zur genauen Prozessbeurteilung aus dem bestehenden Steuerungselement zu übernehmen. Die Daten zur Beschleunigung am Stößel und den Verkippungen waren in den Steuerungen nicht vorhanden. Eine erweiterte Analyse der Steuerung, mit entsprechenden Sensoren, warf die Frage hinsichtlich der erreichbaren Präzision und Abtastraten auf. Die Kräfte am Ziehkissen, die Drehmomente in den Servomotoren und die Temperaturwerte an Führungen/Aggregaten erschienen für die beabsichtigten Zwecke angemessen.

Die Betrachtung der verfügbaren Daten zeigte, dass die Daten aus den Steuerungen zur sicheren Beurteilung der Belastungen nicht ausreichend waren. Die Messorte, Sensortypen und Abtastraten schlossen es aus, Kräfte zur genauen Prozessbeurteilung aus dem bestehenden Steuerungselement zu übernehmen. Die Daten zur Beschleunigung am Stößel und den Verkippungen waren in den Steuerungen nicht vorhanden. Eine erweiterte Analyse der Steuerung, mit entsprechenden Sensoren, warf die Frage hinsichtlich der erreichbaren Präzision und Abtastraten auf. Die Kräfte am Ziehkissen, die Drehmomente in den Servomotoren und die Temperaturwerte an Führungen/Aggregaten erschienen für die beabsichtigten Zwecke angemessen.

Für die Beurteilung der Datenqualität wurde ein vereinfachtes Data Quality Assessment (siehe: Beispielvideo) durchgeführt. Dieses wurde ausgehend vom Prozess mit folgender Agenda durchgeführt:

- Unmittelbare Belastungen

- Kräfte während der Umformung idealerweise räumlich aufgelöst

- Kräfte am Ziehkissen

- Beschleunigungen am Stößel

- Mittelbare Belastungen

- Verkippung des Stößels während des Hubes

- Drehmomente an den Servomotoren

- Temperaturen an Führungen / Aggregaten

Leserservice: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir mit dieser PDF „IoT Plattform Projektbeispiel in der Fertigung“ eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Bei der Analyse standen den Technologie-Experten und Data-Science-Experten umfassende Daten im vollen Umfang in jeweils geeigneten Medien zur Verfügung. Dies ist i.d.R. notwendig, um einen Perspektivenwechsel jederzeit zu ermöglichen und einzelne Daten aus unterschiedlichen Blickwinkeln zu beleuchten. Während die Technologie-Experten den vollen Zugriff auf die Datensätze der aufgebauten IoT-Plattform hatten, um die an der Maschine vereinten Daten flexibel zu bewerten, konnten Data-Science-Experten, über einen übergeordneten Data Lake, Daten aus weiteren Quellen heranziehen und auswerten. Unternehmensweit werden fortan Daten in Form von Kennzahlen auf verschiedenen Verdichtungsstufen über IoT-Dashboards und geeignete Informationssysteme für Shareholder bereitgestellt.

Bei der Analyse standen den Technologie-Experten und Data-Science-Experten umfassende Daten im vollen Umfang in jeweils geeigneten Medien zur Verfügung. Dies ist i.d.R. notwendig, um einen Perspektivenwechsel jederzeit zu ermöglichen und einzelne Daten aus unterschiedlichen Blickwinkeln zu beleuchten. Während die Technologie-Experten den vollen Zugriff auf die Datensätze der aufgebauten IoT-Plattform hatten, um die an der Maschine vereinten Daten flexibel zu bewerten, konnten Data-Science-Experten, über einen übergeordneten Data Lake, Daten aus weiteren Quellen heranziehen und auswerten. Unternehmensweit werden fortan Daten in Form von Kennzahlen auf verschiedenen Verdichtungsstufen über IoT-Dashboards und geeignete Informationssysteme für Shareholder bereitgestellt.

IoT-Projekt-Etappe 3: Ursachenanalyse und IoT-Analytics

Eines der Sekundärziele war es, das Verhalten der Maschine durch moderne Analytics-Methoden fortlaufend untersuchen zu können, um die Anlagen-Effektivität (OEE) zielgerichtet weiter zu steigern. Der schon erwähnte Data Lake diente zur Visualisierung, in Form von verschiedenen Dashboards und im Intranet.

Tipp 4: Nutzen Sie die Chance, aufwendige Bereinigungsschritte und Unsicherheiten schon im Keim zu beseitigen, indem Sie frühzeitig ein IoT-Analytics-Konzept entwickeln, um die maximale Wertschöpfung aus Ihren Daten zu erhalten.

In diesem Projektbeispiel war der Schlüssel für eine effektive Datennutzung, die Qualität der Daten schon während der Erzeugung so hoch als möglich zu halten. So entstand ein weiterer Effekt, indem diese veredelten Qualitätsdaten für die übergelagerten IT-Systemen fortan genutzt werden können.

Nachfolgend beschreiben wir den konkreten Vorteil der optimierten Datenqualität anhand des IoT-Projektbeispiels:

Nachfolgend beschreiben wir den konkreten Vorteil der optimierten Datenqualität anhand des IoT-Projektbeispiels:

Für jeden Hub, den die Presse macht, wird fortan ein neuer Datensatz erzeugt in dem alle Signale mit hoher Präzision enthalten sind. Für die Übermittlung wurde ein vom Hersteller entwickeltes Datenformat genutzt. Dieses Datenformat erlaubt es, verschiedene Datenarten wie Kennwerte, Metadaten, Zeitreihen oder zyklusbasierte Daten strukturiert zu übermitteln. Der Aufbau dieses Datensatzes erfolgt in einem Edge Device der ConSenses GmbH, namens EdgeSenses.

Das Edge Device bietet die Möglichkeit, reinrassige Messtechnik mit steuerungsbasierten Datenquellen sicher und einfach zu verbinden. Wichtig in diesem Projekt waren die hohen Anforderungen an Echtzeit-Daten, Abtastraten, Präzision und Einfachheit sicher zu gewährleisten.

Tipp 5: Schon beim Design der Edge Devices wurde frühzeitig durch den Hersteller ein spezielles Augenmerk auf die Systemgestaltung in puncto IT- und OT-Sicherheit gelegt. Auch wenn im ersten Schritt die Ursachenanalyse nur lokal und nicht über das Internet erfolgen soll, empfehlen wir Ihnen, diesen systemkritischen Punkt in Ihre Plattform-Architektur von Beginn an aufzunehmen.

IoT-Projekt-Etappe 4: Datenvisualisierung

Leserservice: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir an mit dieser PDF „IoT Plattform Projektbeispiel in der Fertigung“ eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

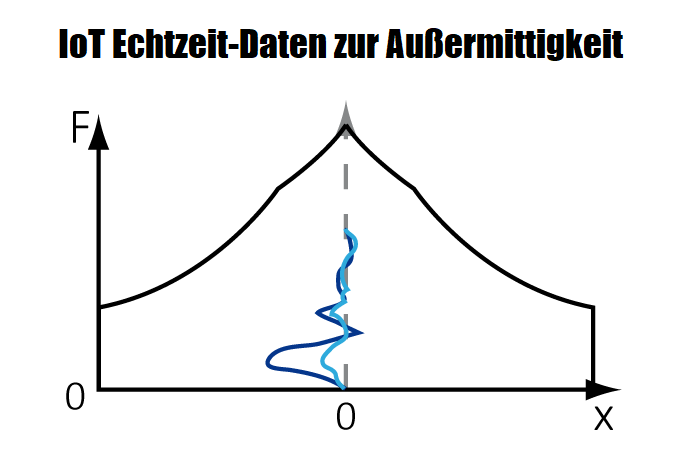

Ein weiteres Ziel war die Übermittlung von IoT-Daten an verschiedene IT-Systeme, sowohl am eigenen Standort als auch in unternehmensweit genutzte Cloud-Systeme. Ebenso lautete die Anforderung, den Mitarbeitern ein einfaches Hilfsmittel an die Hand zu geben, mit dem sie direkt an der Maschine die neuen Daten nutzen können, um die Anlage effektiver betreiben zu können. Bestandteil dieser Daten sind Visualisierungen der technologischen Werte in Echtzeit (Live), da diese als kritisch eingestuft sind, aufgrund deren Relevanz auf die Qualität, den Verschleiß und potentieller Schäden.

Tipp 6: Integrieren Sie bei Bedarf die jeweiligen Maschinenhersteller. In diesem Beispiel wurden, in gemeinsamer Abstimmung mit dem Maschinenhersteller, Pagodendiagramme (auch Zeltdach- oder einfach Außermittigkeitsdiagramme) erstellt, die über den gesamten Hubverlauf den Lastschwerpunkt zwischen den Anlenkstellen der Pleuel visualisieren.

Hochwertige Daten übermitteln einen unmittelbaren Nutzen auf verschiedenen Ebenen. Wenn die Daten richtig aufbereitet sind und zur richtigen Zeit an der richtigen Stelle den verantwortlichen Mitarbeitern angeboten werden, ergänzen diese Daten das Mitarbeiterverständnis auf den Prozess und den Blick auf das Ganze. Gut dargestellte Daten verbessern das Arbeitsumfeld durch eine verbesserte Wahrnehmung der verantworteten Maschinen, Werkzeuge und Prozesse.

Hochwertige Daten übermitteln einen unmittelbaren Nutzen auf verschiedenen Ebenen. Wenn die Daten richtig aufbereitet sind und zur richtigen Zeit an der richtigen Stelle den verantwortlichen Mitarbeitern angeboten werden, ergänzen diese Daten das Mitarbeiterverständnis auf den Prozess und den Blick auf das Ganze. Gut dargestellte Daten verbessern das Arbeitsumfeld durch eine verbesserte Wahrnehmung der verantworteten Maschinen, Werkzeuge und Prozesse.

Auch die Datenvisualisierung kann einen mehrfachen Nutzen liefern, indem sie für Predictive Maintenance oder auch Condition Monitoring komplett oder auszugsweise herangezogen werden kann. Im Projektbeispiel stehen fortan zu diesem Zweck die belastungs- und schädigungsspezifischen Informationen zur Verfügung, welche die Relevanz von Schädigungen wesentlich präziser beschreiben.

Leserservice: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir mit dieser PDF „IoT Plattform Projektbeispiel in der Fertigung“ eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

IoT-Projekt-Etappe 5: Data Analytics Loop Integration

Wie in klassischen Produktionsabläufengilt es auch bei der vorausschauen Analyse und für akute Fehlersuchen, die Rüstzeiten so gering als möglich zu halten. Dies gelingt Ihnen durch den Aufbau einer eigenen IoT-Plattform, um nicht bei jeder Aufgabenstellung wieder von vorne anfangen zu müssen. Sicherlich gibt es Fehler, die sich auf immer und ewig beseitigen lassen, doch i.d.R. sind es die hartnäckigen und sporadischen Fehler, die den Analyseaufwand nach oben treiben.

Wie in klassischen Produktionsabläufengilt es auch bei der vorausschauen Analyse und für akute Fehlersuchen, die Rüstzeiten so gering als möglich zu halten. Dies gelingt Ihnen durch den Aufbau einer eigenen IoT-Plattform, um nicht bei jeder Aufgabenstellung wieder von vorne anfangen zu müssen. Sicherlich gibt es Fehler, die sich auf immer und ewig beseitigen lassen, doch i.d.R. sind es die hartnäckigen und sporadischen Fehler, die den Analyseaufwand nach oben treiben.

Für jeden Maschinenaufsteller kann daher ebenso die Einrichtung eines Data Analytics Loop sinnvoll sein, indem dauerhafte Messungen die Langlebigkeit der Maschine erhöhen und im Alltagsgeschäft die Qualität sicherstellen.

Tipp 7: Wir sind uns sicher, dass sich ein solcher Service als digitale Servicepauschale, im Sinne von Predictive Maintenance, im Maschinenbau vermarkten lässt.

In diesem Projektbeispiel entstand folgender Nutzen:

Wenn der Lastschwerpunkt bzw. die Außermittigkeit der Presskraft außerhalb der Begrenzungslinien liegt, besteht die erhöhte Gefahr der Maschinenschädigung. Bei mehrstufigen Prozessen können die Eingriffszeitpunkte der einzelnen Werkzeugstufen zu wesentlichen Außermittigkeiten führen. Theoretisch werden diese Effekte schon bei der Planung und Simulation behoben. Aufgrund der vielfältigen Wechselwirkungen und Einflussparameter auf dem Weg von der Werkzeugkonstruktion zur Produktion, zeigt sich ganz praktisch, dass sich immer wieder Situationen ergeben können, in denen die Praxis von der Theorie abweicht.

Tipp 8: Gerade bei Maschinen kann die Maschinenaufstellung eine langfristige und folgenschwere Fehlerursache sein. Die Überwachung der Außermittigkeit von Maschinen kann auch lange Zeit nach der Maschinenaufstellung erfolgen. So kann ein Maschinenverantwortlicher die Analyse zur Außermittigkeit aktiv nutzen, um durch gezielte Nachstellung unerwartete schädliche Lasten drastisch zu reduzieren.

IoT-Projekt-Mehrwerte und Nebeneffekte der eigenen IoT-Plattform

Als abschließende Extraktion fassen wir die noch nicht erwähnten Mehrwerte in diesem Projektbeispiel wie folgt zusammen:

- Ein unmittelbarer Nutzen entstand durch die hochwertigen Daten im Werkzeugbau. Die Erfassung und Verfügbarkeit der qualitativen Belastungsdaten aus jedem Pressenhub unterstützte den Werkzeugbau, die Methodenplanung und die Investitionsgüterbeschaffung dabei, sich, basierend auf realen Situationen, an den Maschinen zu orientieren.

- Weiter erhielt der Werkzeugbau die Möglichkeit, anhand von Simulationsdaten in Kombination mit Messdaten aus realen Prozessen, die Auswirkungen von Konstruktionsänderungen mit den verfügbaren Daten abzugleichen.

- Der Instandhaltung stehen fortan präzise Belastungszustände für die Grundursachen von Verschleiß und unerwarteten Schäden zur Verfügung.

- Nach einer anfänglichen Gewöhnungsphase waren die Mitarbeiter in der Lage, Muster in den Daten zu erkennen und damit den Zustand der Anlagen, Werkzeuge und Prozesse besser zu bewerten.

- Die eingeführte physikalisch korrekte Erfassung und die Datenverdichtung dienen fortan der besseren Bewertung, stiften einen bereichsübergreifenden Nutzen und haben zudem über die IoT-Plattform eine unternehmensweite Tragweite.

- Besonders wichtig war im Projekt, dass die Technologie nicht die Mitarbeiter ersetzt, sondern diese unterstützt. So können die Mitarbeiter direkt mit den technologischen Mehrwert-Informationen arbeiten. Die qualitativen Daten erlauben den zuständigen Teams an der Maschine schnell und selbständig die besten Maßnahmen abzuleiten und deren Ergebnisse sicher zu dokumentieren.

Kommentar hinterlassen zu "Aufbau einer eigenen IoT-Plattform in der Fertigung"