Übersicht - Kurznavigation

Bei unseren Recherchen sind wir auf praxisnahe Beispiele aus der industriellen Klebetechnik aufmerksam geworden. Lassen Sie uns einleitend die Geschichte des Produktionsprozesses, ein Teil der Verbindungstechnik, näher betrachten, bevor wir auf die Fallbeispiele genauer eingehen.

Hinweis: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir an dieser Stelle eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

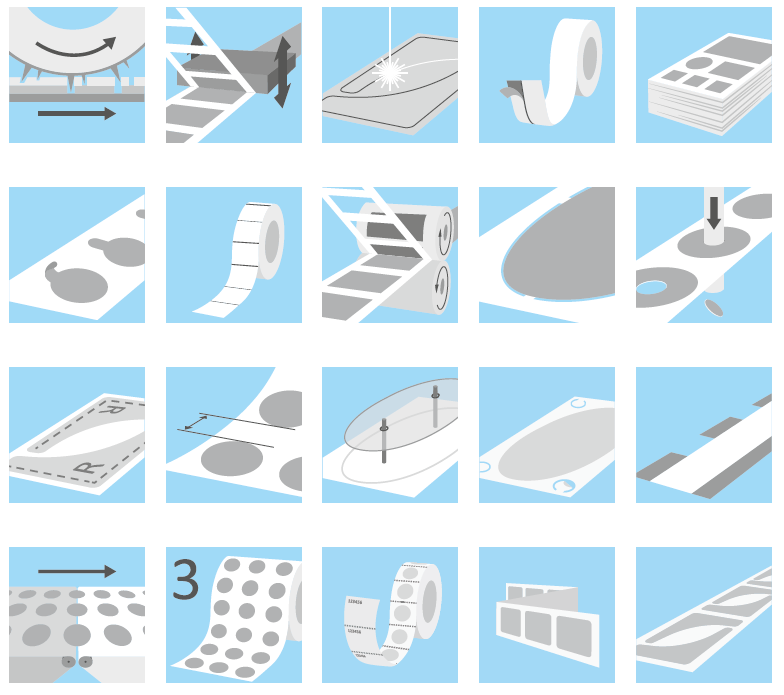

Evolution durch die Automatisierung der Verklebung, Fügetechnik und Verbindungstechnik

Auf der Hannover Messe haben wir interessante Applikationsbeispiele aus dem Bereich der Verbindungstechnik kennenlernen dürfen. Danach haben wir im Rahmen einer Besichtigung interessante Details erfahren, weshalb die modernen Fertigungstechniken mit den traditionellen (analogen) Fertigungstechniken eng zusammenarbeiten müssen.

Klebetechnik 1.0: Manuelle Verklebungen mit Klebstoff – Traditionelle Verbindungstechniken

Ähnlich wie bei unserem Artikel Industrie 1.0 bis Industrie 4.0 lässt sich das Kleben, in der Funktion als Verbindungs- und Fügetechnik, in mehrere Entwicklungsgenerationen zusammenfassen. Eine umfangreiche Beschreibung der Klebstoff-Geschichte liefert der Industrieverband Klebstoffe e.V. an dieser Stelle.

Ähnlich wie bei unserem Artikel Industrie 1.0 bis Industrie 4.0 lässt sich das Kleben, in der Funktion als Verbindungs- und Fügetechnik, in mehrere Entwicklungsgenerationen zusammenfassen. Eine umfangreiche Beschreibung der Klebstoff-Geschichte liefert der Industrieverband Klebstoffe e.V. an dieser Stelle.

Diese fassen wir als Leserservice wie folgt zusammen:

- Obwohl die Beweise bis in die Frühgeschichte sehr rar sind, kann anhand von Ableitungen davon ausgegangen werden, dass es sich bei der Verklebung, um eine der ältesten Fertigungsverfahren handelt.

- Der älteste Klebstoff, der auch zum Dichten verwendet wurde, war wohl tonhaltige Erde für Höhlen und Hütten

- Schon Jungzeitmenschen fiel die Klebekraft von Erdpech (Asphalt), Baumharzen und Holzteer auf

- In Sachsen-Anhalt wurde Birkenpech als Klebemittel bei Messern und Speeren gefunden

- Ötzi hat seine Pfeile vor über 5000 Jahren mit Birkenpech gefertigt

- Wissenschaftler fanden Birkenpech an einem 180.000 Jahre alten Steinwerkzeug

Hinweis: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir an dieser Stelle eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Klebetechnik 2.0: Einsatz von Klebebändern

Mit Sicherheit hat jeder von uns schon ein Klebeband in der Hand gehalten, um z.B. ein Paket zu verpacken oder auch temporäre Befestigungen, beispielsweise im Rahmen einer Messe, anzubringen. Sowohl ein- oder doppelseitige Klebebänder als auch die aus dem privaten Haushalt bekannten Powerstrips®, bei denen es sich u.a. um vorgestanzte Klebestreifen handelt, sind weitreichend als Klebetechnik von der Stange erhältlich. Wir erwähnen diesen Evolutionsschritt aufgrund der vorliegenden Information, dass selbst bei hochautomatisierten Fertigungsstraßen tatsächlich Klebebänder von der Stange oder von der Rolle, noch manuell zugeschnitten werden müssen und somit die Automatisierungskette durchbrochen wird.

Mit Sicherheit hat jeder von uns schon ein Klebeband in der Hand gehalten, um z.B. ein Paket zu verpacken oder auch temporäre Befestigungen, beispielsweise im Rahmen einer Messe, anzubringen. Sowohl ein- oder doppelseitige Klebebänder als auch die aus dem privaten Haushalt bekannten Powerstrips®, bei denen es sich u.a. um vorgestanzte Klebestreifen handelt, sind weitreichend als Klebetechnik von der Stange erhältlich. Wir erwähnen diesen Evolutionsschritt aufgrund der vorliegenden Information, dass selbst bei hochautomatisierten Fertigungsstraßen tatsächlich Klebebänder von der Stange oder von der Rolle, noch manuell zugeschnitten werden müssen und somit die Automatisierungskette durchbrochen wird.

Geschichte: Das erste transparente Klebeband wurde im Jahr 1930 erfunden. Als Synonym für transparenten Klebefilm wurde erstmals 1936 vom „Tesa“-Klebefilm gesprochen. Dieses Kunstwort wurde aus dem Namen der damaligen Beiersdorf- Sekretärin Elsa Tesmer gebildet und diente fortan als Markenbezeichnung.

Klebetechnik 3.0: Einsatz von vorgestanzten und funktionalen Klebestreifen

Als erste Effizienzsteigerungen der Klebetechnik gelten wohl der erste Tischabroller von Tesafilm und die bekannteste Verpackungshilfe beim Versand – der Klebebandabroller. Schön früh erkannte man, dass der manuelle Zuschnitt mit einer Schere nicht wirtschaftlich ist.

Vorgestanzte Klebestreifen

Heutzutage finden sich, ergänzend zu den unterschiedlichen Klebeband-Rollen, auch vorgestanzte Klebestreifen in den Einkaufsregalen. Dieser Evolutionsschritt war ein erster Schritt in Richtung Zeitersparnis und Erhöhung der Wirtschaftlichkeit von industriellen Klebetechnik-Prozessen. Weiter werden durch das Prinzip der Vorstanzung vorgefertigte Klebeband-Abmessungen bedarfsgerecht je nach Einsatzgebiet angeboten. Gleichzeitig handelt es sich um eine Möglichkeit zur Lageroptimierung und Kosteneinsparung. So muss nicht für einen speziellen Klebebedarf eine komplette Kleberolle angeschafft werden, um die Reste danach einzulagern. Nicht zu verachten bei vorgestanzten Klebestreifen ist zudem der Aspekt des Komfort für die Anwender.

Funktionale Klebestreifen

Wie bei der Klebtechnik 1.0 schon erwähnt, nutzte schon Ötzi das Kleben zum Herstellen seiner Pfeile. Allerdings sind sich die Forscher sicher, dass nicht nur natürliche Klebestoffe, wie beispielsweise Baumharze, verwendet wurden – vielmehr hatte der Mensch schon sehr früh die Idee, die Klebekraft durch Kombinationen und Mischungen zu beeinflussen.

Folgend ein Auszug funktionaler Klebestreifen, die beispielsweise temperaturabhängig reagieren:

- Dämpfende Klebebänder

- Elektrisch leitfähige Klebebänder

- Isolierbänder

- Abschirmungsbänder für empfindliche elektronische Geräte

- Klebebänder zur Lichtabschirmung

- Anti-Rutsch-Klebebänder

- Rutschfeste Klebebänder

- Kennzeichnungs- und Identifizierungsbänder

- Markierungs- und Warnklebebänder

- Optisch klare Klebebänder

- Klebebänder zur Fixierung

- Klebebänder für die Hochleistungsverklebung

Hinweis: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir an dieser Stelle eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Klebetechnik 4.0: Integration von individuellen Klebestreifen

in den automatisierten Fertigungsprozess

Wer schon einmal einen automatisierten Produktionsablauf besichtigt hat, erinnert sich sicherlich an die vielen Roboter, Förderbänder und die nahtlosen Übergänge durch fortgeschrittene Fügetechnik, um das Material einer Maschine zur Verfügung zu stellen.

Je kleiner, dünner und filigraner das Material, desto genauer muss jeder einzelne Produktionsschritt bis ins kleinste Detail feinjustiert werden. Bekannterweise ist eine Produktionskette nur so stark wie sein schwächstes Glied. Im Rahmen der Automatisierungstechnik wird hierbei oft zu spät an die Füge-, bzw. Verbindungstechnik gedacht.

Folgende Beispiele sollen dabei helfen, dies greifbar zu machen:

Fertigungsbeispiel: Elektrifizierung

Die Elektrifizierung gehört zu den aktuellen Treibern die Industrie. Neben dem hohen Anspruch an Design und Komfortabilität, nicht nur in der Automobilindustrie am Beispiel der Modernisierung von Auto-Cockpits dargestellt, erfordert und fördert der Einzug der Elektrifizierung und Digitalisierung die Umgestaltung der Designkonzepte. Übergänge von Bauteilen sollen mehr und mehr eleganter und nahtloser erfolgen, gleichzeitig soll jedoch die Komplexität im Bereich der Fertigung reduziert werden. Dies wiederum stellt hohe Anforderungen an das industrielle Verkleben und erfordert sowohl individuelle, flexible als auch clevere Verbindungs- und Verarbeitungstechniken.

Fertigungsbeispiel: Autorückspiegel

Vorab gehen wir auf die Feinschichtigkeit des Autorückspiegels ein. Stellen Sie sich das Innenteil eines Rückspiegels vor, also ohne Gehäuse. Was übrig bleibt ist ein scheinbar normaler Spiegel. Hätten Sie gedacht, dass dieser scheinbar normale dünne Spiegel in seinem Innenleben u.a. aus drei dünnen Klebeschichten besteht? Diese Verklebung ohne einen automatisierten Prozess durchzuführen ist fast unmöglich, zumindest nicht effizient.

Vorab gehen wir auf die Feinschichtigkeit des Autorückspiegels ein. Stellen Sie sich das Innenteil eines Rückspiegels vor, also ohne Gehäuse. Was übrig bleibt ist ein scheinbar normaler Spiegel. Hätten Sie gedacht, dass dieser scheinbar normale dünne Spiegel in seinem Innenleben u.a. aus drei dünnen Klebeschichten besteht? Diese Verklebung ohne einen automatisierten Prozess durchzuführen ist fast unmöglich, zumindest nicht effizient.

Fertigungsbeispiel: Verbindungstechnik Modellbeschriftung

Wie sieht es beispielsweise bei Fertigungsstraßen aus, auf denen ein Auto nach dem anderen so effizient als nur möglich, ohne Qualitätseinbußen, vom Band gehen muss?

Ähnlich wie beim Reifenwechsel in der Formel 1 müssen hier einzelne Arbeitsvorgänge schnellstmöglich abgeschlossen sein. Denken Sie z.B. an die Seitenleisten oder die Modellbeschriftungen am Auto. Diese Beispiele sollen zeigen, dass der Blick über den Tellerrand hinaus unabdingbar ist, um nicht den gesamten Produktionsablauf zu bremsen oder sogar einen Produktionsstillstand zu verursachen. Da diese Verbindungstechnik jedoch nicht direkter Bestandteil von Maschinen oder Computerprogrammen ist, wird oft zu spät an dessen Optimierungsmöglichkeiten gedacht.

Ähnlich wie beim Reifenwechsel in der Formel 1 müssen hier einzelne Arbeitsvorgänge schnellstmöglich abgeschlossen sein. Denken Sie z.B. an die Seitenleisten oder die Modellbeschriftungen am Auto. Diese Beispiele sollen zeigen, dass der Blick über den Tellerrand hinaus unabdingbar ist, um nicht den gesamten Produktionsablauf zu bremsen oder sogar einen Produktionsstillstand zu verursachen. Da diese Verbindungstechnik jedoch nicht direkter Bestandteil von Maschinen oder Computerprogrammen ist, wird oft zu spät an dessen Optimierungsmöglichkeiten gedacht.

Fertigungsbeispiel: Fehlersuche bei Laser-Lichtschranken in der Fügetechnik

Maschinensteuerung über Laser-Lichtschranken oder einen Lichttaster ist längst keine revolutionäre Erfindung mehr. Doch leider können, trotz präziser Objekterkennungen und Positionierungen, Fehlerkennungen und somit Maschinenstillstände auftreten.

Eine Fehlerbehebung bei diesem Beispiel zeigt auf, dass Automatisierung nicht alleine maschinell oder mittels Computertechnik erfolgen kann. So müssen die Produktionsumgebung und die bekanntlich kleinen Details der „analogen Welt“ mit der Automatisierungstechnik frühzeitig verschmelzen, um Produktionsstillstände zu vermeiden.

Hinweis: Unsere Berichte sind oft sehr ausführlich. Daher bieten wir an dieser Stelle eine Zusendung des Artikels im PDF-Format zur späteren Sichtung an. Nutzen Sie das Angebot um sich die Praxis-Impulse in Ruhe durchzulesen, Sie können hierfür auch einfach auf das PDF-Symbol klicken.

Industrielle Klebetechnik, Fügetechnik und Verbindungstechnik auf Augenhöhe mit der Automatisierungstechnik

Ohne Engineering durch den Mensch mittels einer Vielzahl von Tests im Rahmen der Prozessabstimmung, beispielsweise bei der Materialzufuhr, sind sensible Produktionsprozesse kaum zu automatisieren. Bevor im zuletzt genannten Beispiel die Fehlersuche stattfand, kam es bei dem ursprünglich angedachten automatisierten Produktionsprozess regelmäßig zum Produktionsstillstand. Das Problem war, dass die Lichtschranke bei der Materialzufuhr das neue Material sporadisch nicht erkennen konnte.

Die Lösung war ein individuell vorgestanztes Klebeband für die Serienfertigung, mit einer Einkerbung zur besseren Erkennbarkeit der Lichtschranke.

Dieses Beispiel zeigt auf, dass der Weisheit letzter Schluss nicht immer in der Automatisierungstechnik oder in der Informationstechnologie liegen muss. Eine erfolgreiche Automatisierung ist oft abhängig von der vorgelagerten analogen Fertigungstechnik, die oft zu spät ins Kalkül genommen wird.

Muster- und Anwendungsbeispiele individueller Klebetechnik-Stanzteile

Wir freuen uns über das Angebot aus dem Hause tesa, unseren Leserinnen und Lesern eine digitale Mustermappe und individuelle Stanzteile aus der Praxis zur Verfügung stellen zu können. Auf Wunsch erhalten Sie die Stanzteile auch zum Anfassen per Post übersendet. Die digitale Mustermappe ist aufgrund realitätsnaher Fotos und Skizzen zur Veranschaulichung und detaillierten Anforderungsbeschreibungen sehr aussagekräftig. Nutzen Sie das nachfolgende Kontaktformular, um eine digitale Mustermappe zu erhalten:

Wir freuen uns über das Angebot aus dem Hause tesa, unseren Leserinnen und Lesern eine digitale Mustermappe und individuelle Stanzteile aus der Praxis zur Verfügung stellen zu können. Auf Wunsch erhalten Sie die Stanzteile auch zum Anfassen per Post übersendet. Die digitale Mustermappe ist aufgrund realitätsnaher Fotos und Skizzen zur Veranschaulichung und detaillierten Anforderungsbeschreibungen sehr aussagekräftig. Nutzen Sie das nachfolgende Kontaktformular, um eine digitale Mustermappe zu erhalten:

Weitere Hintergrundinformationen zur Verklebung

Erfolgsfaktor Adhäsion

Adhäsion hat eine wichtige Rolle in der Verbindungstechnik und beschreibt die Fähigkeit von Stoffen, an Oberflächen anderer Materialien zu haften. Bei der Adhäsion werden die Anziehungskräfte zwischen den Molekülen der zu verbindenden Materialien genutzt, um eine feste Verbindung herzustellen. Die Eigenschaften der Adhäsion unterscheiden sich je nach Materialien und werden von der Oberflächenbeschaffenheit, Temperatur und Umgebung beeinflusst.

Erfolgsfaktor Schleifen und Schleifmittel

Eine wichtige Vorbereitungsmaßnahmen vor der Verklebung ist das Schleifen. In der Regel wird durch entsprechende Schleifmittel Öl, Fett, Staub oder Rost entfernt und eine notwendige Oberflächenrauheit als Basis zu haben. Ebenso ist die Anpassungen an Unebenheiten wichtig und oft müssen auch alte Klebstoffreste entfernt werden. Durch eine gründliche Oberflächenreinigung wird Haftungsproblemen vorgebeugt und eine stabile und nachhaltige Verbindung gewährleistet.

Tipps für die ideale Klebefläche

Die Wichtigkeit der Oberfächenreinigung haben wir schon erwähnt. Aufbauend auf dieser Basis ist es wichtig die Klebstoffauswahl richtig zu treffen. Verschiedene Klebstofftypen sind sowohl für unterschiedliche Materialien und Verwendungszwecke als auch der verschiedenen Umgebungen (Temperatur und Feuchtigkeit) geeignet. Achten Sie darauf, auf den Klebeflächen, das richtige Maß der Klebstoffmenge aufzutragen. Zu wenig Klebstoff führt zu einer schlechten Haftfestigkeit, während eine zu hohe Klebstoffmenge möglicherweise durch das Überquillen die Verbindung in der Weiterverarbeitung behindert.

Risiken von Klebstoffen

Um die Risiken und Gefahren von Klebstoffen zu vermeiden ist der Arbeitsschutz verantwortlich. Je nach Klebstoff kann es zu Hautreizungen kommen, weshalb Mitarbeiter durch entsprechende Arbeitskleidung, wie z.B. Handschuhe oder Atemschutzmasken geschützt werden müssen. Beim Auftragen von Klebstoffen können Dämpfe und Gase freigesetzt werden, weshalb Belüftungssysteme notwendig sind. Auch bei der Lagerung von Klebstoffen sind Gefahren vorhanden, weshalb Schulungen für die Mitarbeiter wichtig sind, um Unfälle vorzubeugen. Da Schmelzklebstoffe bei hohen Temperaturen verarbeitet werden, gilt es Schutzmaßnahmen im Rahmen des Arbeitsschutzes zu treffen, um Verbrennungen zu vermeiden.

Sponsored Post

„Winserat/ Anzeige“

Bei diesem Artikel handelt es sich um ein Winserat. Trotz Artikelsponsoring, welches notwendig ist, um unsere Leser/innen nicht mit Bannerwerbung vom Wesentlichen abzulenken, versichern wir eine kritische und herstellerunabhängige Berichtserstattung. Über 90 % unserer Inhalte sind redaktionell entstanden und mit entsprechenden Hinweisen aus der Praxis, mittels eines Experteninterviews, ergänzt worden. So wie dieser Artikel sind alle weiteren Artikel klar gekennzeichnet.

Wir bedanken uns bei der tesa SE für den Einblick, die Betriebsführung und Hintergrundinformationen.

Ansprechpartner:

Bernd Schweitzer

Converting Manager

tesa Industrie DACH

tesa SE

BF 846, Hugo-Kirchberg-Straße 1, 22848 Norderstedt- Germany

Telefon: +49 40 888 99 7495

E-Mail: bernd.schweitzer@tesa.com

Internet: tesa.de

Kommentar hinterlassen zu "Klebetechnik-Beispiele inkl. Automatisierung"