Wenn es um das Thema Digitalisierung geht, gibt es eine Reihe von hauptsächlich medial kolportierten Schlagworten, die sich zwar immer auf verschiedene Bereiche beziehen, aber als gemeinsames Themenfeld die künftige Abwesenheit von etwas bislang Notwendigem thematisieren: Das papierlose Büro, das fahrerlose Auto oder eben die Fabrik ohne menschliche Arbeitskräfte, oft etwas negativ konnotiert Fabrik ohne Menschen genannt.

All diese Bereiche eint zudem, dass sie theoretisch serienreif und sinnvoll anmuten, es aber in der Praxis oft noch mangelt – von Papierlosigkeit sind die meisten Büros trotz aller Fortschritte ebenso weit entfernt wie Autobahnen und Innenstadtstraßen von autonomer Mobilität. Der folgende Artikel möchte seinen Blick auf die Industrie richten. Die Frage: Ist es möglich, wenn ja sinnvoll, mittelfristig ganze Industriefabriken autonom zu machen?

1. Der Ist-Zustand

Natürlich gibt es mehrere Gradmesser für die Autonomisierung der Industrie als die bloße Anzahl der menschlichen Mitarbeiter. Allerdings muss man das Thema durchaus in einem breiten Kontext betrachten.

Das erste Mal, dass von einer Industrie 4.0 gesprochen wurde, welche durch die Digitalisierung immer flexibler und autonomer wird, war im Jahr 2011 auf der Hannover Messe. Zu diesem Zeitpunkt war die breitgesellschaftliche Digitalisierung schon einen gehörigen Schritt vorangekommen.

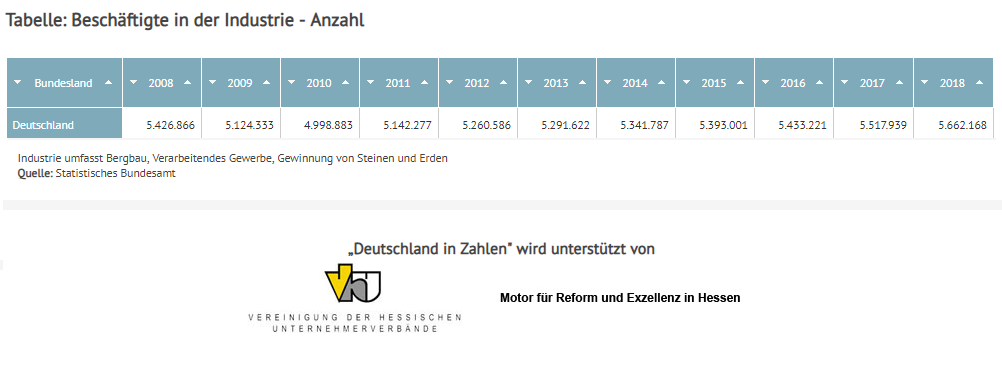

Wirft man nun einen Blick auf die Zahlen der in der deutschen Industrie insgesamt Beschäftigten, sieht das folgendermaßen aus:

Wer hätte das gedacht? Seit erstmalig von Industrie 4.0 gesprochen wurde, hat sich die Beschäftigtenzahl trotz der Einführung zahlloser Maßnahmen, welche für Autonomie sorgen sollen, um rund 519.000 Menschen gesteigert.

Allerdings wäre es vermessen, dies als reinen Indikator dafür darzustellen, dass Autonomie in deutschen Industrien kein Thema sei. Genaugenommen sind diese Zahlen eigentlich nur ein eindrucksvoller Beweis dafür, dass der höhere Autonomiegrad, der seit Beginn der 2010er (und eigentlich ja noch früher) Einzug hält, keineswegs jene massenhaften Entlassungswellen nach sich zog, die immer von Gegnern der Technik angeführt werden.

Denn Tatsache ist, dass wir in jüngster Zeit große Sprünge gesehen haben. Beispielsweise erfüllt die neueste Generation von Ultraschallsensoren bereits jetzt in vielen Industrien Mess- und Kontrollaufgaben, die zuvor den menschlichen Operator benötigten (Erfahren Sie hier wie ein Ultraschallsensor und wie funktioniert er?). Gleiches gilt für Lasertechnik, für Radarsensoren, 5G-Technik und nicht zuletzt darauf ausgerichtete volldigitalisierte Aktoren bis hin zum Fertigungsroboter.

Interessant! Tatsächlich besetzt Deutschland einen Platz auf dem „Treppchen“ des Einsatzes von Industrierobotern im Verhältnis zu Beschäftigten – 322 Stück pro 10.000 Industriearbeiter waren es 2018, Platz 3 weltweit.

Allerdings ist Deutschland (und im Übrigen viele andere Länder) auch noch meilenweit vom postulierten Beispiel des Lights-out-Manufacturing entfernt, wie es etwa bei FANUC Japan der Fall ist. Hier, wo in den Hallen die Lichter nur für menschliche Kamerateams eingeschaltet werden und die ansonsten im Dunkeln agierenden Roboter sich (teilweise) selbst reproduzieren, indem sie Elektromotoren für ihre eigenen „Kinder“ zusammenbauen.

2. Der Ausblick in die Zukunft

Folgende These möchten wir aufstellen:

Die vollautonome Fabrik ist machbar.

Und das bereits heute und noch

viel mehr in Zukunft,

wenn weitere Techniken

in den Zulauf kommen.

Allerdings sollte man auch in diese These nicht allzu viel hinein-interpretieren. Denn heute und auch noch für eine sehr lange Zeit, wird der „Kollege Roboter“ nur dann reibungslos arbeiten, wenn alles zur Zufriedenheit läuft, keine technischen Probleme auftreten und, falls doch, Backup-Systeme übernehmen.

Hierin liegt der Knackpunkt: Automatisierung ist bei aller Digitalisierung nur so gut, wie die Fähigkeit der Technik, mit Eventualitäten klarzukommen. Und da wird es immer dann zum Problem, wenn Teile ausfallen. Vermeiden lässt sich das nie, aber aktuell befinden wir uns an einem Punkt, an dem erst vor wenigen Monaten als Meilenstein der Robotik vermeldet wurde, dass im Labor ein ichbewusster Roboter erschaffen wurde, der sich selbst reparieren kann:

Selbst beim zugegeben hohen Tempo der Entwicklung wird es noch gut und gerne zehn bis 15 Jahre dauern, bis Industrieroboter im Schadensfall durch andere Industrieroboter repariert werden können. Und selbst dann ist es noch relativ unwahrscheinlich, dass dabei sämtliche möglichen Schadensbilder mit der gleichen Sicherheit angesprochen werden können, die ein menschlicher Industrieelektroniker bzw. -mechaniker aufbringt. Zumal dabei außeracht gelassen wird, dass die Maschinen auch eingerichtet werden müssen.

Natürlich bewegen wir uns auch dank fortschreitender Sensorik auf einen Punkt zu, an dem sich Digitaltechnik in gewisser Hinsicht selbst einrichten und orientieren kann. Allerdings ist das die Ausnahme. Irgendwo in dem Prozess muss jemand stehen, der das Programm schreibt, der die Maschine installiert, der ein Auge darauf hat, dass sie als funktionierendes Glied in einer Abfolge von Prozessen funktionieren kann, die alle maximal miteinander harmonieren müssen.

Bis wir in der Technik breitflächig soweit sind, dürften selbst nach vorsichtigen Schätzungen noch mindestens 20 Jahre vergehen.

3. Die Sinnfrage

Spätestens wenn die erste Hälfte dieses Jahrhunderts abgelaufen ist, wird die vollautonome Fabrik zumindest an einigen Standorten, vielleicht auch nur in einzelnen Schichten, definitiv Realität geworden sein. Das zu leugnen wäre schlicht unseriös.

Aber der Vollständigkeit halber wird man nicht umhinkommen, eine weitere Frage zu stellen: Macht es auch Sinn, derart großmaßstäblich zu autonomisieren? Diese Frage ist schon deutlich schwieriger zu beantworten.

Fassen wir deshalb kurz zusammen, was eine großmaßstäbliche Autonomisierung bedeutet:

- Größere Wiederholgenauigkeit

- Höhere Geschwindigkeit

- Abwesenheit von Ermüdung

Diese drei Punkte können den Output sowohl in Sachen Qualität und Quantität teilweise beträchtlich steigern, das steht zweifelsfrei fest. Doch die Frage dahinter ist die nach der Wirtschaftlichkeit.

Diese drei Punkte können den Output sowohl in Sachen Qualität und Quantität teilweise beträchtlich steigern, das steht zweifelsfrei fest. Doch die Frage dahinter ist die nach der Wirtschaftlichkeit.

Die radikale Umstellung auf autonome Technik wird auch in ferner Zukunft noch eine beträchtliche Investition bedeuten, selbst wenn die dazu nötigen Techniken derartig im Preis sinken, wie es bislang immer der Fall war. Tatsächlich kann man davon ausgehen, dass sie sich deshalb (vorausgesetzt die globalen Verhältnisse, Preise, Löhne usw. bleiben ungefähr gleich) in allerhöchstens drei Jahren amortisieren muss.

Dauert es länger, bis sich die erhöhten Stückzahlen, der verringerte Ausschuss usw. gegenüber Lohnkosten und anderen menschlichen Faktoren durchgesetzt haben, werden wohl auch in Zukunft Unternehmen im Zweifelsfall eher auf den Faktor Mensch setzen – zumal man niemals die soziale Komponente vergessen sollte, welche die massenhafte Autonomisierung nach sich zöge.

Zusammenfassung

Der begriff vollautonome Fabrik ist schneller zu Papier gebracht als umgesetzt. Zumindest was den reinen, reibungslos laufenden Prozess anbelangt, ist sie heute schon in einigen Branchen machbar. Was bleibt, ist jedoch der Mensch, der für Einrichtung, Reparatur und nicht zuletzt dauerhafte Qualitätskontrolle weiterhin vorhanden sein muss.

Und selbst wenn (nicht „falls“) es dereinst so weit sein wird, dass sich Industrieroboter selbst programmieren und reproduzieren, wird als letzte Instanz immer noch die Wirtschaftlichkeit den Daumen heben oder senken – denn das marktwirtschaftliche Prinzip wird sich auch in einer Welt menschenleerer Fabrikhallen höchstens marginal geändert haben.

Kommentar hinterlassen zu "Vollautonome Industrie: Eine Fabrik ohne Arbeitskräfte?"