Die digitale Technik ist der klare Trend-Platzhirsch im technologischen Umfeld, doch darf man dabei den Einfluss auf die klassischen Basis-Technologien nicht vergessen. Beispielsweise gewinnt die Schutzimprägnierung von Bauteilen in der Fertigung an Bedeutung, deren wir uns in diesem Artikel widmen.

Die Welt erlebt in den letzten Jahren zahlreiche Veränderungen. Auch die Wirtschaft und Industrie bleibt davon nicht unberührt. Zahlreiche Sektoren, die mitunter über Jahrzehnte hinweg immer sehr ähnlich funktioniert haben, stehen vor einem Umbruch. Vor allem der Mobilitätssektor und die damit zusammenhängenden Branchen wie Fahrzeughersteller, Motorenfertigung, Automotive-Zulieferer und viele andere sehen sich schon jetzt, aber auch in Zukunft großen Herausforderungen gegenübergestellt, denen es zu begegnen gilt.

Die Digitalisierung, sich verändernde Umweltbedingungen, aber auch eine zunehmend verschärfte globale Wettbewerbssituation machen es notwendig, mit Weitsicht vorauszudenken, Unternehmensprozesse zu optimieren, Vertriebskanäle neu zu denken und sogar Fertigungsverfahren neu auszurichten. Veredelungsverfahren und auch Verfahren zum Schutz und zur Optimierung der Materialeigenschaften wie die Imprägniertechnik spielen dabei eine nicht unwesentliche Rolle.

Die Herausforderungen der Zukunft

Aktuell sind die Herausforderungen, denen die Wirtschaft gegenübersteht, vorwiegend von der Coronakrise geprägt und den personellen sowie strategischen Entscheidungen, die damit zusammenhängen. Doch auch nach dieser Zeit ist nicht davon auszugehen, dass der gewerbliche Bereich und dabei vor allem der produzierende Sektor ohne Umwälzungen bleiben wird. Denn die Welt steht vor zahlreichen Umbrüchen, die gravierenden Folgen mit sich bringen.

Aktuell sind die Herausforderungen, denen die Wirtschaft gegenübersteht, vorwiegend von der Coronakrise geprägt und den personellen sowie strategischen Entscheidungen, die damit zusammenhängen. Doch auch nach dieser Zeit ist nicht davon auszugehen, dass der gewerbliche Bereich und dabei vor allem der produzierende Sektor ohne Umwälzungen bleiben wird. Denn die Welt steht vor zahlreichen Umbrüchen, die gravierenden Folgen mit sich bringen.

-

Veränderte Umweltbedingungen

Die Klimaerwärmung macht nicht nur Böden zu schaffen und gefährdet auch Unternehmensstandorte, sondern kann auch große Risiken für bestimmte Materialien bedeuten. Wird das Klima allgemein heißer und trockener, kann dies mitunter zu schnellerer Materialermüdung und zu Schäden führen. In der Entwicklung von Produkten muss dem Rechnung getragen werden. Entscheidend ist dabei nicht nur das vermehrte Auftreten von Hitzephasen, sondern vor allem die Begegnung von schnell abwechselnden Temperaturextremen.

-

Weltweite Logistik & globaler Wettbewerb

Selbst in Zeiten von Corona, wo sich viele Staaten abschotten, schreitet die Globalisierung weiter voran. Produkte werden nicht mehr nur für lokale Märkte produziert, sondern mitunter für die ganze Welt. Gerade bei sensiblen Elektronikteilen und Maschinen muss dabei der weltweite Transport in Betracht gezogen werden, bei dem die Waren keinen Schaden nehmen dürfen und auch nichts an ihren Eigenschaften einbüßen dürfen. Weiter ist auch beim Einsatz in der Zielregion, wo andere Bedingungen herrschen, aber womöglich auch ein anderer regulatorischer Rahmen gegeben ist. Gleichzeitig wird auch die Konkurrenz für deutsche Unternehmen aus Asien und Übersee immer härter, sodass viel daran gesetzt werden muss, den Innovationsvorsprung nicht zu verlieren.

-

Elektromobilität stellt Industrie vor neue Herausforderungen

Nicht zuletzt ist es vor allem der Vormarsch der Elektromobilität, der den neuen Takt für viele Branchen vorgibt. Elektromotoren und Bauteile, die mit elektrischen Antrieben in Verbindung stehen, werden in Zukunft nicht nur in größerer Stückzahl gebraucht und gefertigt, sondern kommen auch in immer neuen Formen und Bereichen zum Einsatz. Dabei sollen sie hohen Belastungen standhalten, um eine lange Lebensdauer zu gewährleisten, aber gleichzeitig hohe Leistung bei geringem Energieverbrauch erzielen. Schon heute leisten Imprägnierverfahren hier einen großen Beitrag, diesen Zielsetzungen gerecht zu werden. Es ist davon auszugehen, dass ihr Anteil in Zukunft noch zunehmen wird.

Übersicht der Imprägnierverfahren

Das Imprägnieren erfordert moderne Fertigungsverfahren, damit der Schutz der Fertigungserzeugnisse gegen Umwelteinflüsse gewährleistet ist. Um die einzelnen Imprägnierverfahren, wie beispielsweise das Träufeln, den Statorvollverguss oder die unterschiedlichen Tauchverianten nicht detailliert in diesem Artikel zu beschreiben, empfehlen wir folgende Beschreibungen der jeweiligen Imprägnierverfahren.

Je nach Funktion und Zielsetzung ist das jeweilige Imprägnierverfahren auszuwählen, diese sind beispielsweise:

- zusätzliche Eigenschaften durch die Imprägnierung

- ein Porengefüge verdichten oder festigen

- die Lebensdauer der Bauteile verlängern

- Schutz vor Umwelteinflüssen

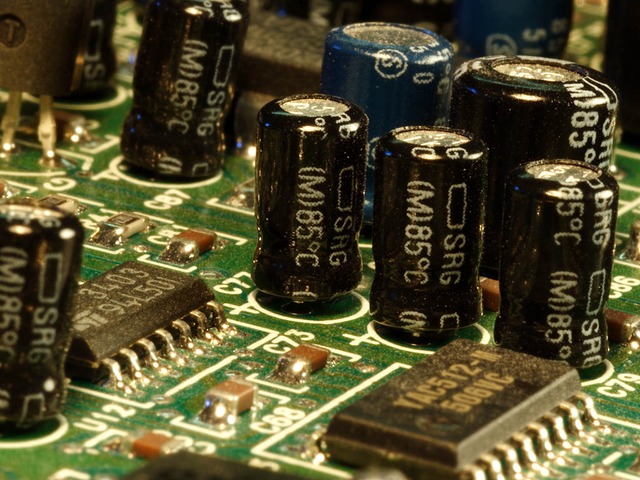

Imprägniertechnik im Elektrotechnik und Maschinenbau

Schon heute wird das Imprägnieren in industriellen Fertigungsprozessen eingesetzt, um Bauteile langfristig gegen Umwelteinflüsse zu schützen und ihre Funktionsfähigkeit zu erhalten. Bauteile werden dabei beispielsweise mit fließfähigen, härtbaren Gießharzen versehen. Auch die Struktur der Materialien lässt sich auf diese Weise beeinflussen, indem die Oberfläche je nach Zielsetzung verändert werden kann. Die Hauptfunktion des Imprägnierens ist jedoch in der Regel die, die Lebensdauer von Bauteilen zu erhöhen und sie zu schützen. Denn vor allem in der Elektrotechnik können Einflüsse von außen, Witterung, aber auch Hitze und Kälte den Materialien zusetzen und damit für eine verkürzte Nutzungsdauer sorgen. Die Elektromotoren, Wicklungen und auch Rotoren stellen jedoch häufig nur einen kleinen Teil des Produktes dar, auch wenn es sich dabei um wesentliche Teile handelt, ohne die Fahrzeuge, Maschinen und andere Erzeugnisse nicht mehr funktionieren. Da so viel davon abhängt, setzen auch immer mehr Großunternehmen wie deutsche Automobilhersteller auf moderne Imprägniertechnik bei der Anfertigung ihrer Motoren und anderer Bauteile. So lässt sich das Qualitätsniveau stets hochhalten.

Schon heute wird das Imprägnieren in industriellen Fertigungsprozessen eingesetzt, um Bauteile langfristig gegen Umwelteinflüsse zu schützen und ihre Funktionsfähigkeit zu erhalten. Bauteile werden dabei beispielsweise mit fließfähigen, härtbaren Gießharzen versehen. Auch die Struktur der Materialien lässt sich auf diese Weise beeinflussen, indem die Oberfläche je nach Zielsetzung verändert werden kann. Die Hauptfunktion des Imprägnierens ist jedoch in der Regel die, die Lebensdauer von Bauteilen zu erhöhen und sie zu schützen. Denn vor allem in der Elektrotechnik können Einflüsse von außen, Witterung, aber auch Hitze und Kälte den Materialien zusetzen und damit für eine verkürzte Nutzungsdauer sorgen. Die Elektromotoren, Wicklungen und auch Rotoren stellen jedoch häufig nur einen kleinen Teil des Produktes dar, auch wenn es sich dabei um wesentliche Teile handelt, ohne die Fahrzeuge, Maschinen und andere Erzeugnisse nicht mehr funktionieren. Da so viel davon abhängt, setzen auch immer mehr Großunternehmen wie deutsche Automobilhersteller auf moderne Imprägniertechnik bei der Anfertigung ihrer Motoren und anderer Bauteile. So lässt sich das Qualitätsniveau stets hochhalten.

Imprägniertechnik für optische Zwecke und als Beitrag zum Umweltschutz

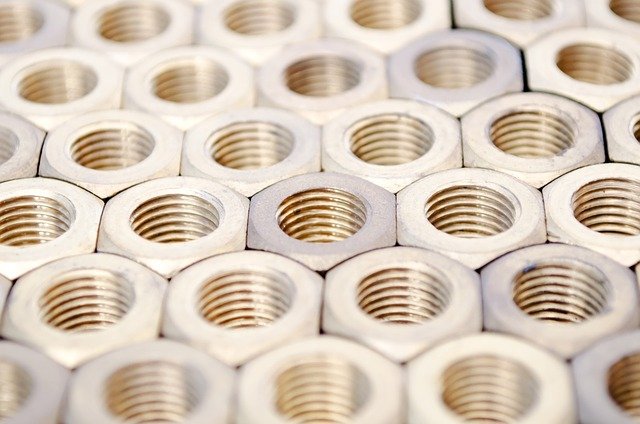

Ein weiterer Bereich, in dem das Imprägnieren Anwendung findet, ist der, wo Oberflächen vor Verschmutzungen geschützt werden sollen. Vor allem Materialien, die von Natur aus anfällig für Verschmutzungen und das Anhaften von Partikeln sind, können so mit einem Überzug versehen werden, der genau die gegenteiligen Eigenschaften aufweist. Durch diese Methode lassen sich optische Ziele verfolgen, um das Produkt stets einwandfrei erscheinen zu lassen, jedoch ist auch hier die Zielsetzung der Verbesserung der Wartungsfreiheit immanent. Denn oft sind es kleinste Schmutzpartikel und Verunreinigungen, die vor allem bei beweglichen Teilen mit der Zeit für Verschleiß sorgen können und dafür, dass Motoren und auch andere Komponenten nicht rund laufen. Je sauberer das Milieu gehalten werden kann, umso größer ist die Wahrscheinlichkeit, dass damit auch die empfindlichen Bauteile langfristig geschützt werden und deren Funktionsfähigkeit gewährleistet ist.

Ein weiterer Bereich, in dem das Imprägnieren Anwendung findet, ist der, wo Oberflächen vor Verschmutzungen geschützt werden sollen. Vor allem Materialien, die von Natur aus anfällig für Verschmutzungen und das Anhaften von Partikeln sind, können so mit einem Überzug versehen werden, der genau die gegenteiligen Eigenschaften aufweist. Durch diese Methode lassen sich optische Ziele verfolgen, um das Produkt stets einwandfrei erscheinen zu lassen, jedoch ist auch hier die Zielsetzung der Verbesserung der Wartungsfreiheit immanent. Denn oft sind es kleinste Schmutzpartikel und Verunreinigungen, die vor allem bei beweglichen Teilen mit der Zeit für Verschleiß sorgen können und dafür, dass Motoren und auch andere Komponenten nicht rund laufen. Je sauberer das Milieu gehalten werden kann, umso größer ist die Wahrscheinlichkeit, dass damit auch die empfindlichen Bauteile langfristig geschützt werden und deren Funktionsfähigkeit gewährleistet ist.

Automatisierte Imprägniertechnik für die Großserienfertigung

Eine Entwicklung, die im Bereich der Imprägnierung von Bauteilen und Oberflächen zunehmend zu beobachten ist, ist die Steigerung des Automatisierungsgrades. Während das Imprägnieren lange manuell und oft auch optional nur auf Kundenwunsch durchgeführt wurde, gehört das Imprägnieren heute immer öfter zur standardisierten Großserienfertigung. Deshalb spielt auch der Zeitfaktor eine wichtige Rolle, weshalb auf teilautomatisierte und automatisierte Systeme gesetzt wird. Diese computergesteuerten Anlagen bringen auch den Vorteil einer deutlichen Steigerung der Präzision mit sich. Denn alle Parameter des Prozesses lassen sich jederzeit überwachen. Bei kleinsten Abweichungen schlägt das System Alarm, womit Fehlproduktionen und Qualitätseinbußen verhindert werden. Damit einher geht neben der Optimierung des Personaleinsatzes auch die Reduktion des Materialeinsatzes, da es zu weniger Ausschuss kommt.

Eine Entwicklung, die im Bereich der Imprägnierung von Bauteilen und Oberflächen zunehmend zu beobachten ist, ist die Steigerung des Automatisierungsgrades. Während das Imprägnieren lange manuell und oft auch optional nur auf Kundenwunsch durchgeführt wurde, gehört das Imprägnieren heute immer öfter zur standardisierten Großserienfertigung. Deshalb spielt auch der Zeitfaktor eine wichtige Rolle, weshalb auf teilautomatisierte und automatisierte Systeme gesetzt wird. Diese computergesteuerten Anlagen bringen auch den Vorteil einer deutlichen Steigerung der Präzision mit sich. Denn alle Parameter des Prozesses lassen sich jederzeit überwachen. Bei kleinsten Abweichungen schlägt das System Alarm, womit Fehlproduktionen und Qualitätseinbußen verhindert werden. Damit einher geht neben der Optimierung des Personaleinsatzes auch die Reduktion des Materialeinsatzes, da es zu weniger Ausschuss kommt.

Kommentar hinterlassen zu "Industrielle Imprägniertechnik – drei Treiber und drei Einsatzbereiche"